Mert kellett egy akkumulátoros csavarbehajtó...

Nemrég szükségem volt egy akkumulátoros csavarbehajtóra. Nem gondoltam, hogy egy új kellene, így a használt piacon néztem körül. Be is szereztem egy ugyan nem túl jó állapotban lévő, de működőképes CMI 18V fúrót 2db NiCd akkumulátorral. Sajnos hamar kiderült, hogy meglehetősen fáradtak már az akksik. A neten fellelhető ajánlatokból kiderült, hogy az akkumulátorok felújítása egy új és jóval modernebb csavarbehajtó árával vetekedik, így erről rögtön le is mondtam. De olcsó volt és erős is a kütyü, így nem estem kétségbe: a töltője felhasználásával átalakítottam vezetékesre.

Nemrég szükségem volt egy akkumulátoros csavarbehajtóra. Nem gondoltam, hogy egy új kellene, így a használt piacon néztem körül. Be is szereztem egy ugyan nem túl jó állapotban lévő, de működőképes CMI 18V fúrót 2db NiCd akkumulátorral. Sajnos hamar kiderült, hogy meglehetősen fáradtak már az akksik. A neten fellelhető ajánlatokból kiderült, hogy az akkumulátorok felújítása egy új és jóval modernebb csavarbehajtó árával vetekedik, így erről rögtön le is mondtam. De olcsó volt és erős is a kütyü, így nem estem kétségbe: a töltője felhasználásával átalakítottam vezetékesre.

Használtam is egy ideig, minden rendben volt, de hát azért mégis csak egy vezeték nélküli eszközre lett volna szükségem...

Használtam is egy ideig, minden rendben volt, de hát azért mégis csak egy vezeték nélküli eszközre lett volna szükségem...

Újabb próba a használt piacon: találtam is egy patika állapotban lévő Pro Work AS12 típust 1db akksival eredeti dobozában. Az árából már tudtam, hogy ezzel is dolgom lesz, de már születőben volt bennem a gondolat, hogy valószínűleg belevágok az akkus fúrók felújításának - akkor még nem látott viszontagságos - munkálataiba, így bátran meg is vettem.

Ahogy az várható volt a második fúró akksija is döglött volt (valószínűleg gyári hibás lehetett, mert tényleg teljesen újszerű állapotban volt a fúró és a töltője is), így megszületett a döntés: akkumulátor felújításba kezdek!

2018.05.15

Időközben megszületett a ponthegesztő korszerűbb, precízebb beállításokat lehetővé tevő, diszkrét elemekből felépített impulzusszámlálós Arduino mikrovezérlős változata. Bővebben ebben a posztban olvashatunk róla.

NiCd vagy Li-ion?

Bár a fenti fúrókban található NiCd cellák jóval igénytelenebbek, de számomra egy rettentően idegesítő tulajdonsággal rendelkeznek: az emlékezés/memóra effektussal. A li-ion cellák viszont kényesek: mind a töltésük, mind a kisütésük meglehetősen macerás folyamatot igényelnek. Viszont nagyon ügyes és igen csak olcsó(!) áramkör modulokkal (BMS PCB, charger, stb.) könnyen meg lehet oldani azt, hogy a li-ion akksik is kevésbé igényeljék a felhasználó folyamatos törődését. Ezekről a kiegészítő elektronikai modulokról részletesebben és bővebben egy másik, a fúrók felújításának projektjéről szóló cikkben lehet majd bővebben olvasni.

Tehát némi utánjárással hamar arra a döntésre jutottam, hogy nem az eredeti 1-1,2Ah-s NiCd akkumulátorokkal fogok bajlódni, hanem a modernebb, nagyobb kapacitású (2,5-3Ah), ipari (15-20A folyamatos leadására képes) 18650-es méretű li-ion cellákat fogom használni, amiket akár már 500-1400Ft/db áron be lehet szerezni. Az olcsóbbak teljesen új akkutelepek bontásából származnak (némi bontási sérülésekkel, forrfül maradványokkal a ponthegesztések eltávolítása miatt), a drágábbak a zsír új cellák. Persze a felső határ az árakban itt is a csillagos ég...

Kell egy ponthegesztő!

Már az elején szeretném tisztázni, hogy egyáltalán nem értek a ponthegesztéshez (még a nem ponthegesztéshez sem), nem ismerem a pontos szakkifejezéseket, így kéretik ezt a blogot is ilyen szemmel olvasni...

Úgy gondoltam, hogy amíg megjönnek a megrendelt li-ion akksik, valamint a fentebb említett elektronikai modulok Kínából (2-4 hét), addig lesz időm elkészíteni egy ponthegesztőt. A 18650-es li-ion cellák bár némi ügyeskedéssel forraszthatóak is, de ha már egyszer felújítást végzek, akkor megpróbálom azt úgy kivitelezni, hogy legalább hangulatában hasonlítson egy profi átalakítási művelethez. Azaz forrasztás helyett ponthegesztéssel fogom illeszteni a cellákat egymáshoz. Kell tehát egy ponthegesztő!

Elég sok időt töltöttem el a neten található különböző házi készítésű megoldások áttanulmányozásával. Nagyjából két irányzat létezik a DIY (házi/hobby gyártmány) világában: egy nagyobb kapacitású akkumulátor vagy feltöltött kondenzátor-telep kisütésén, ill. mikrohullámú sütő trafójának (továbbiakban: MOT, Microwave Oven Transformer) szekunder oldali áttekercselésén alapuló megoldások. Rengeteg - főleg videó formátumú - ismertető anyag található a neten, néhány érdekesebb forrás a témákban az alábbiakban látható:

Akkumulátor/kondenzátor telep kisütés:

- DIY Battery Spot Welder - Demonstration & Explanation

- How To Make a MINI Spot Welder for Cheap / 12 V

MOT kivitel:

- Making a simple Spot Welder

- GONÇALO PEREIRA: SPOT WELDER

- Homemade Spot Welding Machine with Power Control. How to Make a Spot Welder.

- Kerry D. Wong: Dual Purpose Spot Welder With Pulse Duration Control

- DIY battery tab resistance fine-spot welder

Mindenképpen érdemes külön figyelmet fordítani a "Hobby Elektronika Ponthegesztő készítése házilag" fórumára, ahol nagyon sok, és igen csak jól hasznosítható ismereteket, tapasztalatokat osztanak meg egymással a posztolók!

MOT vagy akksi kisütés?

Mivel az akkumulátor/kondenzátor telep kisütéses történet számomra kissé körülményesnek tűnt (akksi beszerzés, annak töltése, nagy áramú FET-es kapcsolók építése, és alkatrészeim se voltak hozzá, meg különben is ...), így a MOT mellett döntöttem. Egy MOT-ot nem tűnt olyan nehéznek a fentebb említett videók és leírások alapján átalakítani. Viszont a témában nyilatkozók számos alkalommal említették, hogy a finomabb munkák élérése érdekében érdemes időzítővel és/vagy szabályozó áramkörrel együtt építeni a ponthegesztőnket. Nem tartottam rossz ötletnek, én is így fogom tervezni a saját MOT alapú ponthegesztőmet.

Szabályozható MOT!

A leírásokban ismertetett szabályozó áramkörök az egyszerű időzítő reléktől az Arduino alapú dupla impulzust biztosító mikrokontrollerekig terjednek. De léteznek kész, 'bóti' modulok is, nem is drágák, vannak közöttük komolyabb kivitelezésűek is. Általában a 'rendesebb' áramkörök nem csak a hegesztés időtartamát (impulzus szélességét) hanem a hegesztési áramát/teljesítményét is beállíthatóvá teszik. Úgy gondoltam, hogy - felelevenítve a korábbi szakmámat - megpróbálok egy olyan áramkört létrehozni, amely biztosítja a fentebb körülírt funkcionalitásokat, mindeközben leporolhatom a már rég megkopott elektronikai ismereteimet is. Tehát egy MOT alapú ponthegesztőt fogok készíteni, állítható hegesztési idővel és teljesítménnyel.

A ponthegesztő kivitelezése - V0.0.1

Úgy gondoltam, hogy ha már nekiállok egy ponthegesztőnek, akkor egy több funkciós ponthegesztő kivitelt szeretnék megvalósítani, amely a cellák hegesztésén kívül képes megbirkózni a vékonyabb fémlemezekkel is. Ez viszont kétfajta elektród "fejegységet" igényel (utólag is elnézést az értő szemektől a nem szakszerű "applikátor" megnevezésekért):

- ponthegesztő "tollat": egyoldali kétpontos hegesztést biztosít,

- hegesztő sajtót, vagy prést: kétoldali egypontos hegesztést tesz lehetővé .

Nem szerettem volna, ha különböző egységek cseréje miatt mindig egy villáskulcsot kelljen a közelben tartani, emiatt eleve egy gyorscsatlakozós megoldásban gondolkodtam.

Az alábbiakban egy MOT alapú, a hegesztési idő és a teljesítmény szabályozását is megvalósító DIY ponthegesztő tervezési és elkészítési lépéseit, valamint a közben szerzett tapasztalatokat ismertetem.

A MOT előkészítése

A MOT előkészítésénél szintén a legjobb stratégia, ha átnézünk néhány olyan videót, amely a MOT alapú ponthegesztők készítésével foglalkozik. Nekem a kedvencem a Making a simple Spot Welder videó. Röviden összefoglalva a lépések:

El kell távolítani a szekunder (vékonyabb huzalozású, nagyobb menetszámú) és a magnetron fűtés (néhány menetnyi vastagabb szigetelt menet középen) tekercseit . A szekundert legkönnyebben úgy lehet eltávolítani, hogy vasfűrésszel levágjuk a tekercs egyik oldalának a vasmagból kiálló mindkét részét, majd a másik irányba kiütögetjük (bár inkább kiszenvedjük) a vasmagból a maradékot. Vannak eljárások, amelyek a hegesztés mentén szétvágják a vasmagot és úgy távolítják el a szekundert, majd újra összehegesztik a darabokat.

El kell távolítani a szekunder (vékonyabb huzalozású, nagyobb menetszámú) és a magnetron fűtés (néhány menetnyi vastagabb szigetelt menet középen) tekercseit . A szekundert legkönnyebben úgy lehet eltávolítani, hogy vasfűrésszel levágjuk a tekercs egyik oldalának a vasmagból kiálló mindkét részét, majd a másik irányba kiütögetjük (bár inkább kiszenvedjük) a vasmagból a maradékot. Vannak eljárások, amelyek a hegesztés mentén szétvágják a vasmagot és úgy távolítják el a szekundert, majd újra összehegesztik a darabokat.

- A leírások túlnyomó része nem tesz említést a tekercsek között lévő mágneses söntökről, de néhol kifejezetten ajánlják az eltávolításukat.

- Az alábbi táblázat tartalmát átfutva válasszuk ki a szimpatikus (pontosabban a célzott áramerősséghez leginkább megfelelő) szekunder oldali vezeték keresztmetszetet, majd minimum 2 menetet tekerjünk a trafóra szekunderként.

Mivel ponthegesztőt készítünk, így a legkisebb BI (bekapcsolási idő) oszlopot is használhatjuk, mint tájékoztató információ. Rövid idejű (tipikusan max 4-8 mp) terheléseknek lesznek kitéve a kábelek, így ezek az értékek - a tapasztalataim szerint - túlléphetőek (értsd ~1,5-2 szorzó). Egy Ø70mm² keresztmetszetű kábelt 1000-1100A rövid idejű terhelésnek károsodás nélkül ki lehet tenni, persze a melegedésre ügyelni/figyelni kell a kivitelezés során.

A [mm²] Imax [A] /BI=100% Imax [A] /BI=60% Imax [A] /BI=35% 16 125 160 200 25 160 200 250 35 200 250 315 50 250 315 400 70 315 400 - (forrás: http://www.tankonyvtar.hu: Hegesztő kábelHegesztőkábelek)

Minél rövidebb kivezetésekre kell törekedni, a csatlakozási pontokat gondosan kell kivitelezni. Igen nagy áramok folynak, a legkisebb ellenállás növekedés is feszültségesést fog eredményezni az elektródák között, amiből amúgy is kevés van. Ráadásul a nem kívánt melegedések forrása is egy ilyen hely.

Néhány gyakorlati tapasztalat

- Nem könnyű és egyáltalán nem tiszta labormunka a trafó szekunder oldali tekercsének az eltávolítása.

- Valóban érdemes eltávolítani a két tekercs között lévő un. mágneses söntöket! Néhány tized voltot és nagyobb áramerősségeket tudunk így elérni ugyan azon szekunder menetszám esetén. Mindezek mellett, hogy több helyünk marad, így vagy egyel nagyobb menetszámot, vagy vastagabb szekunder vezetéket tudunk használni.

- Bár nem olcsó, de szerintem jó megoldás az ívhegesztéshez használt munkakábelek alkalmazása: nagyon jól formálható, kiváló vezető, kifejezetten nagy áramokra tervezettek, ergo pont ide valók.

- Sok forrásanyag AWG-ben adja meg a kábel keresztmetszetet, egy jó átszámító app itt található.

- Egy Ø70mm² -es ívhegesztő munkakábelből 2 menet épp befér egy sönt nélküli trafóba.

- Ha ívhegesztő munkakábelt használunk, akkor - ezt a trükköt a számítógépes UTP hálózatépítőktől lestem el - a gumírozás megnehezítheti a kábel vezetését, amire nagyon jó megoldás egy kevés mosogatószer alkalmazása kenőanyagként.

- Egy rövid (~15-20 cm) kivezetéssel szerelt trafó elkészítéséhez ~80-90 cm kábelhosszra van szükség.

- ≥2V szekunder oldali üresjárati feszültség az akkumulátor-cellák ponthegesztéséhez éppen megfelelő.

- ~500A szekunder oldali rövidzárási áram akkumulátorcellák ponthegesztésére több mint elég, >1mm-es lemezek hegesztéséhez viszont már kevés.

Az egyes elektróda egységek gyors csatlakozásának módját az ívhegesztési technológiában már jó régen kitalálták: én "Dinse" vagy "Binzel" csatlakozónak ismerem. (Ez valószínűleg olyan lehet, mint a tócsi/tócsni/cicege/beré/,...: ezer neve van ugyan annak a dolognak.) Nem olcsó "cucc", de kiváló minőséget és igen gyors átszerelhetőséget nyújt cserébe. Méretét a tovább menő kábel keresztmetszete határozza meg. Én a toll felé - a könnyebb kezelhetőség miatt - Ø16mm², a sajtó felé Ø25mm² kábellel terveztem, így a "legolcsóbb", 10-25-ös méretű Dinse dugó és aljzat pont megfelelt.

Az egyes elektróda egységek gyors csatlakozásának módját az ívhegesztési technológiában már jó régen kitalálták: én "Dinse" vagy "Binzel" csatlakozónak ismerem. (Ez valószínűleg olyan lehet, mint a tócsi/tócsni/cicege/beré/,...: ezer neve van ugyan annak a dolognak.) Nem olcsó "cucc", de kiváló minőséget és igen gyors átszerelhetőséget nyújt cserébe. Méretét a tovább menő kábel keresztmetszete határozza meg. Én a toll felé - a könnyebb kezelhetőség miatt - Ø16mm², a sajtó felé Ø25mm² kábellel terveztem, így a "legolcsóbb", 10-25-ös méretű Dinse dugó és aljzat pont megfelelt.- Érdemes nagyon gondosan kimunkálni a munkakábel csatlakozási végeket! A legjobb eredményt azzal értem el, hogy a sarukat rápréseltem a kábelvégekre, majd forrasztással gondoskodtam a jobb vezetésről. Nagy teljesítményű pákám, vagy "forrasztó lámpám" nem lévén, egy egyszerű hőlégfúvóval végeztem el a saruk forrasztását, némi lágyforrasztáshoz használt folyasztószer bevetésével (miközben könnyfakasztóan sok forrasztóónt nyel el a művelet...). A munkakábel gumiköpenyének forrasztás közbeni hűtését benedvesített rongy segítségével oldottam meg.

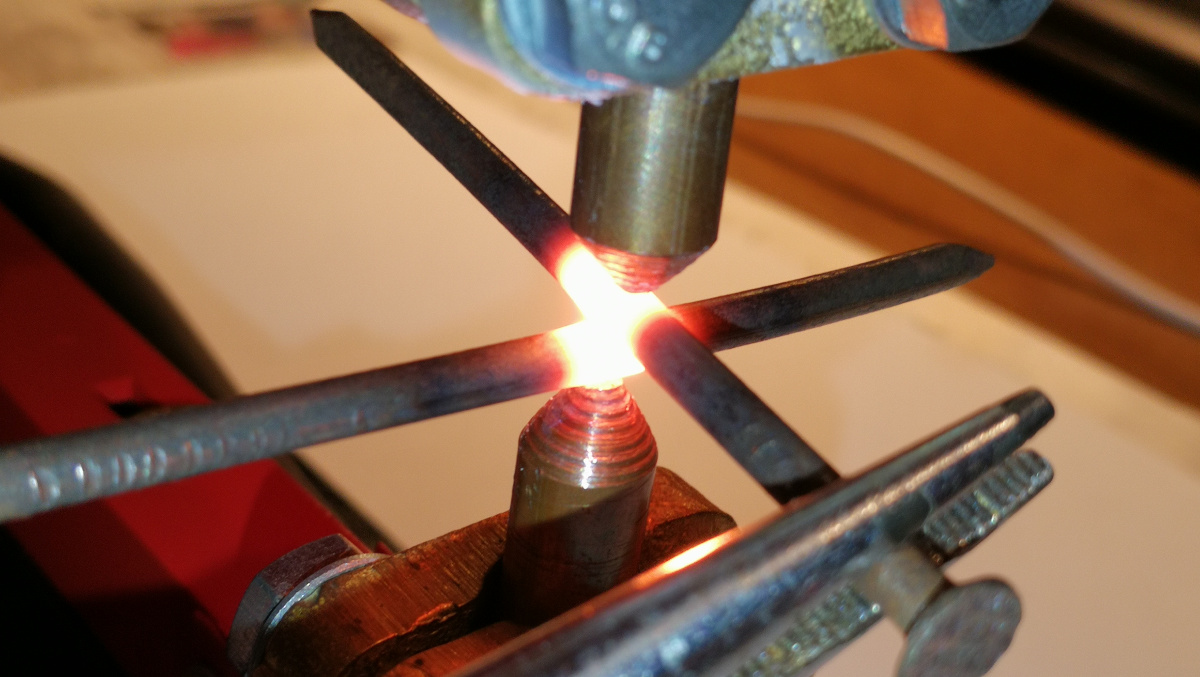

Az alábbiakban néhány olyan kép látható, amelyek épp egy "szívátültetés" során készültek. A MOT teljesítményével nem voltam megelégedve, így a mágneses söntöket kivettem. Emellett a korábbi Ø35mm² szekunder tekercset lecseréltem egy Ø50mm²-esre, a menetszám maradt 2 menet. A művelet eredményeként korábbi ~1,7V üresjárati feszültség megnövekedett ~2V-ra, a rövidzárási áram pedig >700A-re.

|

|

|

Alkatrész lista

Itt (valamint a hasonló tartalmú további táblázatoknál) az árakat csak tájékoztató jelleggel érdemes figyelembe venni. Az adatok inkább azt tükrözik, ahogy a projekt megvalósulása, valamint a cikk írása időszakában (2018.02...2018.03) az egyes alkatrészekhez épp hozzá tudtam jutni. Nyilván nem minden esetben sikerült a legolcsóbb alkatrészt és annak a legjobb forrását fellelni.

Még sose mertem összeszámolni, hogy végül is mennyibe került a projekt, most itt az ideje ...

| Megnevezés | Egység | Menny. | Egységár [Ft] | Ár [Ft] | Megjegyzés |

| MOT | db | 1 | - | - | Hibás mikrohullámú sütőből bontva |

| Ø35mm² ívhegesztő munkakábel | m | 1 | 1600 | 1600 | |

| Ø35mm² gyűrűs kábelsaru / M8 furattal | db | 2 | 390 | 780 | |

| 10-25 Dinse aljzat | db | 2 | 760 | 1520 | |

| Ø20mm Zsugorcső | m | 0,2 | 310 | 62 |

(Az árak csak tájékoztató jellegűek!)

A vezérlő elektronika

Amint az már a korábbiakban említésre került, egy olyan szabályozó elektronika tervezése volt a cél, ami nem csak az időt, hanem a MOT teljesítményét is képes vezérelni. A feladat erőteljesen hasonlít egy sima váltakozóáramú teljesítményszabályozáshoz, amikre szintén számtalan leírás és akár kész modul is található a neten. Igyekeztem olyan áramkört tervezni, amihez egy arra fogékony személy bontott alkatrész készletében nagyjából minden megtalálható, azaz minimális befektetéssel gyorsan elkészíthető.

A váltakozó áramú környezetben a teljesítmény szabályozása legegyszerűbben a fázis hasítás elvén lehet kivitelezni, erről elég részletes leírások találhatóak itt és itt. Úgy tűnt, hogy ezt a technikát (dimer/dimmer) többnyire fényforrások szabályozására használják leginkább, de - utánajárva a neten a témának - sok teljesítményszabályozással foglalkozó cikk és projekt dimert használ az induktív terhelésekkel (motorok, transzformátorok) kapcsolatban is. Gondoltam kipróbálom, hátha beválik nekem is.

Számos forrásanyag áttekintése során Giorgos Lazaridis projektje fogott meg leginkább. Bár időben egy elég veretes (2010.01.01? hmm...) cikkről van szó, amiben részletesen ismerteti az áramkörének működését, de megnyerően elegáns az alapötlete és frappánsan egyszerű az elektronika. Olcsó alkatrészekből áll, ráadásul a triakon és az optodiakon kívül mindenem volt. A DC feszültség vezérelte elektronika további lehetőségeket rejt magában (amit még én is dédelgetek magamban), hogy pl.: az analóg vezérlésről egy komolyabb, pl.: Arduino nano alapú vezérlésre lehessen áttérni viszonylag egyszerű megoldásokkal.

Azonban Lazaridis projektje csak a teljesítményszabályozást teszi lehetővé, így a kapcsolást kissé továbbfejlesztettem, hogy az időt is be lehessen állítani. Az eredmény az alábbi lett.

Az eredeti cikk részletesen ismerteti az áramkörének működését, így itt nem is térek ki erre. Viszont nézzük meg, hogy a kapcsolás miben tér el Lazaridis eredeti projektjéhez képest!

Az eredeti fázishasító áramkört - ebben a kapcsolásban az NE556 második tagja - R8, PT1, C4, R10, P2, R11, Q1 és R12 komponensek alkotják, ebben nincs semmi lényegi változtatás (néhány alkatrész értékén kívül). Azonban a nullátmenet érzékelését (ZCD, Zero Carrier Detect) egy picit átdolgoztam, az alapja egy 4N25-ös optocsatoló. No, nem saját az ötlet: a cikk kommentjeiben (pontosabban Islam Qabel billentyűzetéből) van rá utalás, hogy valószínűleg működhet a ZCD így is. Igaza volt! Korábbi (sajnos már sok-sok évvel ezelőtti) tapasztalatok alapján illesztettem be R3-at az optocsatoló fotó-tranzisztorának bázisa és emmitere közé, ugyan is meglehetősen érzékeny tud lenni a 4N25 nyitott bázissal. Ebben az alkalmazásban igencsak erős zavarok és mágneses terek vannak, így ezzel elé mentem a lehetséges problémának.

A kapcsolás további módosítása is végtelenül egyszerű: az NE556 első tagja és R7, P1, C2 komponensek által alkotott monostabil multivibrátor (monoflop) engedélyezi a fázishasító monoflop működését, a beállított/kívánt ideig. Amíg az első monoflop aktív, addig a második monostabil "nincs resetelve", azaz pöröghet (pin5 → pin10). Emiatt - pontosabban Q1 jel invertáló funkciója miatt - viszont meg kellett oldani, hogy inaktív állapotban ne kapjon vezérlést az optodiak. Ezt a feladatot D2, Q2, R13 komponensek látják el: ha inaktív az első monoflop, akkor az OUT1 kimenet (pin5) alacsony szintű. Ez az alacsony szint lehúzza D2 katódját és egyben Q2 bázisát is. Q2 zár, így az emmiterén nincs feszültség az optodiak LED-jének meghajtásához. Fordított esetben - tehát, ha az első monoflop aktív, azaz éppen hegesztünk - D2 zár, így az áramkör működése az eredeti projekttel azonos módon zajlik.

Egy további apró módosítás található még a kapcsolásban: az első (időbeállító) monoflop indításánál meg kellett oldani, hogy a "start" gomb nyomva tartásától független legyen az időzítés időtartama. Ezt is az 555-ös kapcsolásoknál szokásos módon oldottam meg (R4, R5, C1, és R6 komponensek).

A BTA41 triak 40A folyamatos és a 400A impulzus terhelési kapacitása ebben az alkalmazásban bőven elég, de a biztonság kedvéért egy kisebb hűtőbordára szereltem. Érdemes "nem elhagyni" az R20 és C10 alkotta induktív terhelések esetén alkalmazandó zavarszűrő tagokat.

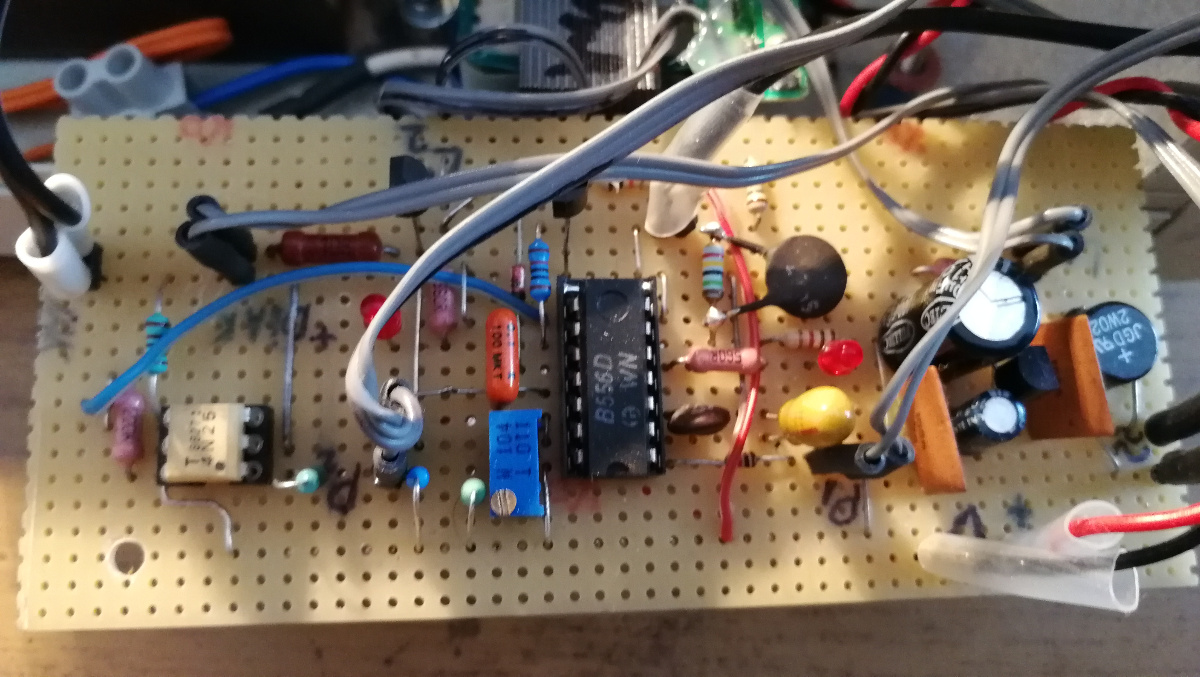

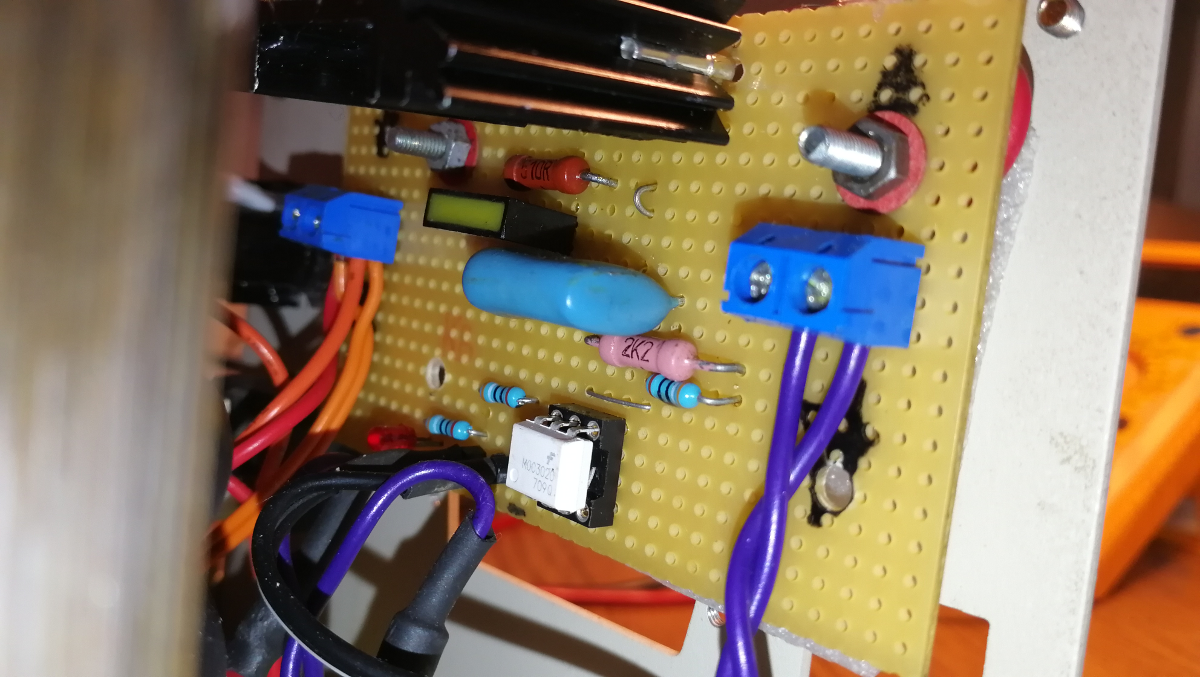

A kivitelezésnél szétválasztottam a kis és nagyfeszültségű oldalt, az eredmény (próbanyákon) az alábbi képeken látható.

|

|

|

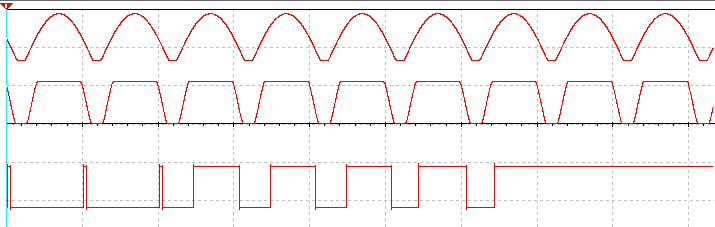

Mind az eredeti, mind a módosított kapcsolás egészen jó modellezhető és elemezhető szimulátor programokkal. Teszt gyanánt a National Istruments Multisim egy korábbi (ha minden igaz V10.4) próba verzióját engedtem rá a saját kapcsolásom egy egyszerűsített módozatára. A kapcsolásom néhány érzékenyebb alkatrészeinek értékét is így ellenőriztem. Az alábbiakban egy olyan szimulációs mérés oszcilloszkóp ábrája látható, ahol a teljesítményt vezérlő DC feszültség változik a maximálistól 0V-ra, 3 lépésben.

A virtuális szkóp csatonái az alábbi értékeket mutatják:

- első/felső csatorna: a 4N25 optocsatolót meghajtó 100Hz-es jel (ZCDIN)

- középső csatorna: a második monoflop reset (pin8) jele (ZCD),

- harmadik csatorna: az optodiak vezérlő jele.

Bár az eredeti Lazaridis cikk szerint is egész jól érhető az áramkör működése, de itt talán még látványosabban mutatkozik meg a lényeg. A második monoflop minden nullátmenet környékén triggerelődik, azaz akkor startol. Kimenete magas szintű lesz, amit egészen a beállított (C4, PT1, R8) késleltetés idejéig tart, majd ismét alacsony szintű lesz. Q1 miatt a tovább menő jelszintek invertálódnak, így végső soron késleltetve kap pozitív jelet az optodiak LED-je. Ennek hatására a triak a nullátmenethez képest a beállított késleltetési idővel később gyújt be. A következő nullátmenetkor egyrészt újra indul a monoflop, másrészt a triak is kikapcsol. Ahogy a második monoflop vezérlőfeszültsége csökken (CONT2, pin11), úgy csökken a késleltetési ideje is, vagyis a triak hamarabb gyújt be, nagyobb lesz a kimenő teljesítmény. Ha a vezérlő feszültség eléri a 0V körüli értéket, úgy az optodiak folyamatosan kap vezérlést, így a triak teljes félhullámnál vezetni fog, a kimenő teljesítmény a maximális lesz.

Lazaridis a cikkében "őrült diszkófény"-ként emlegeti azt a hatást, amikor a maximális vezérlőfeszültéség mellett a késleltetési idő nagyobb, mint a félhullám periódus ideje (100Hz →10ms), amit tényleg így van. Egyrészt teljesen megvadul tőle az elektronika, másrészt, aki nem fényforrással lövi be a készülékét, hanem lesz olyan bátor, mint én voltam az első próbánál, és egyből a MOT-al kezdi, az még furcsább és egyben riasztóbb tapasztalatokkal gazdagodik...

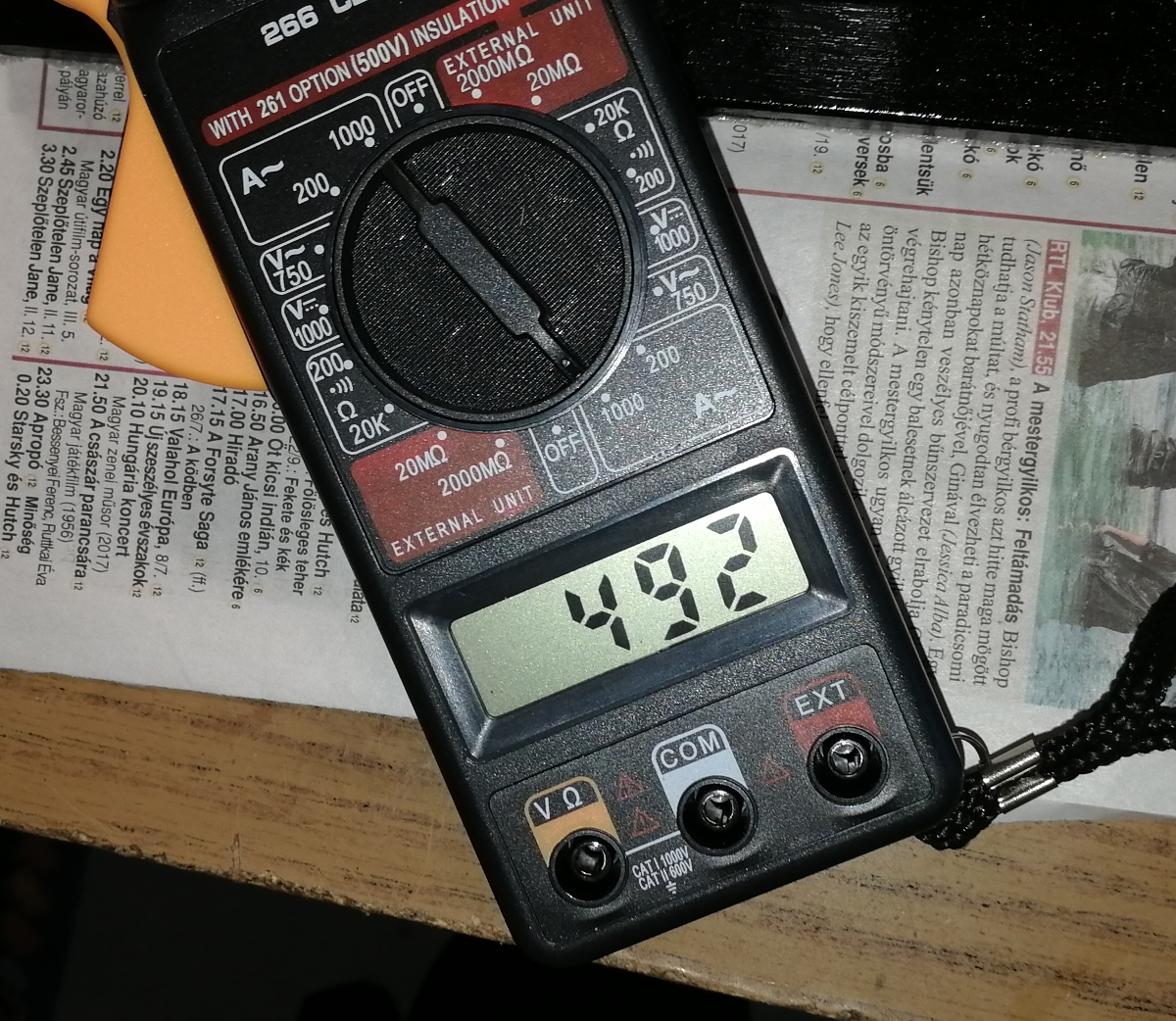

A kapcsolásban megadott értékekkel a kész ponthegesztő - a préssel, hegesztés közben - az alábbi gyakorlati (mért) paramétereket tudja:

| min | max | megjegyzés | |

| hegesztési idő [s] | - | ~7 | "papíron" 6s a max érték, én ennyit mértem |

|

szekunder rövidzár áram [AC A] |

98 | ~490 | A MOT-tól (nekem egy 900VA-es van (MD-901EMR-1) és a teljes ponthegesztő kivitelezésétől igen nagymértékben függ. |

| Szekunder üresjárati fesz. [AC V] | 0,26 | 1,94 | Nyitott prés mellett |

| a) primer oldali áram [AC mA] | - | 20,4 | Csak a vezérlő elektronika és a ventilátor működik |

| b) primer oldali áram [AC A] | - | 4,03 | Nyitott prés mellet (azaz nincs hegesztés, de a trafó aktív) |

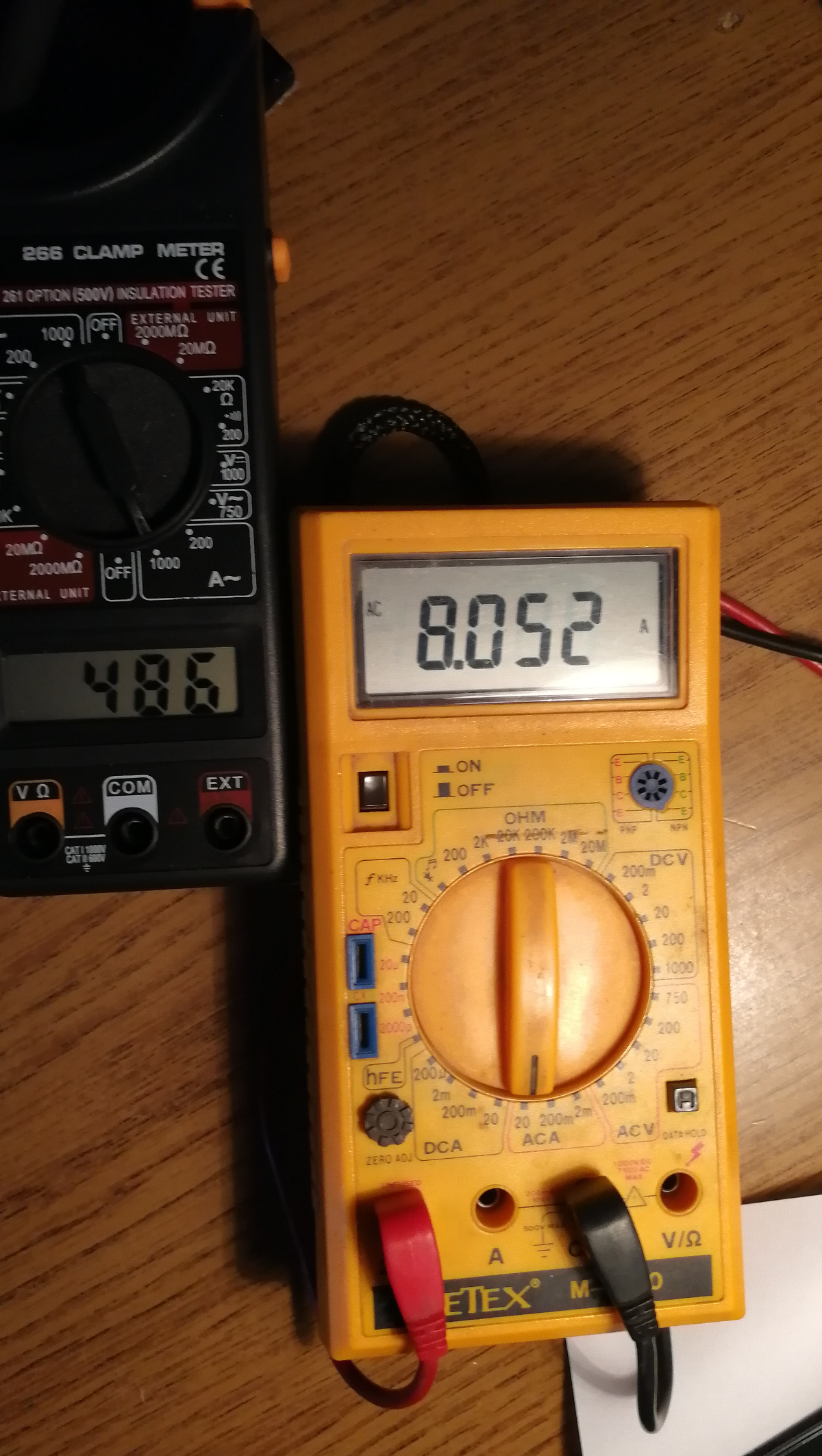

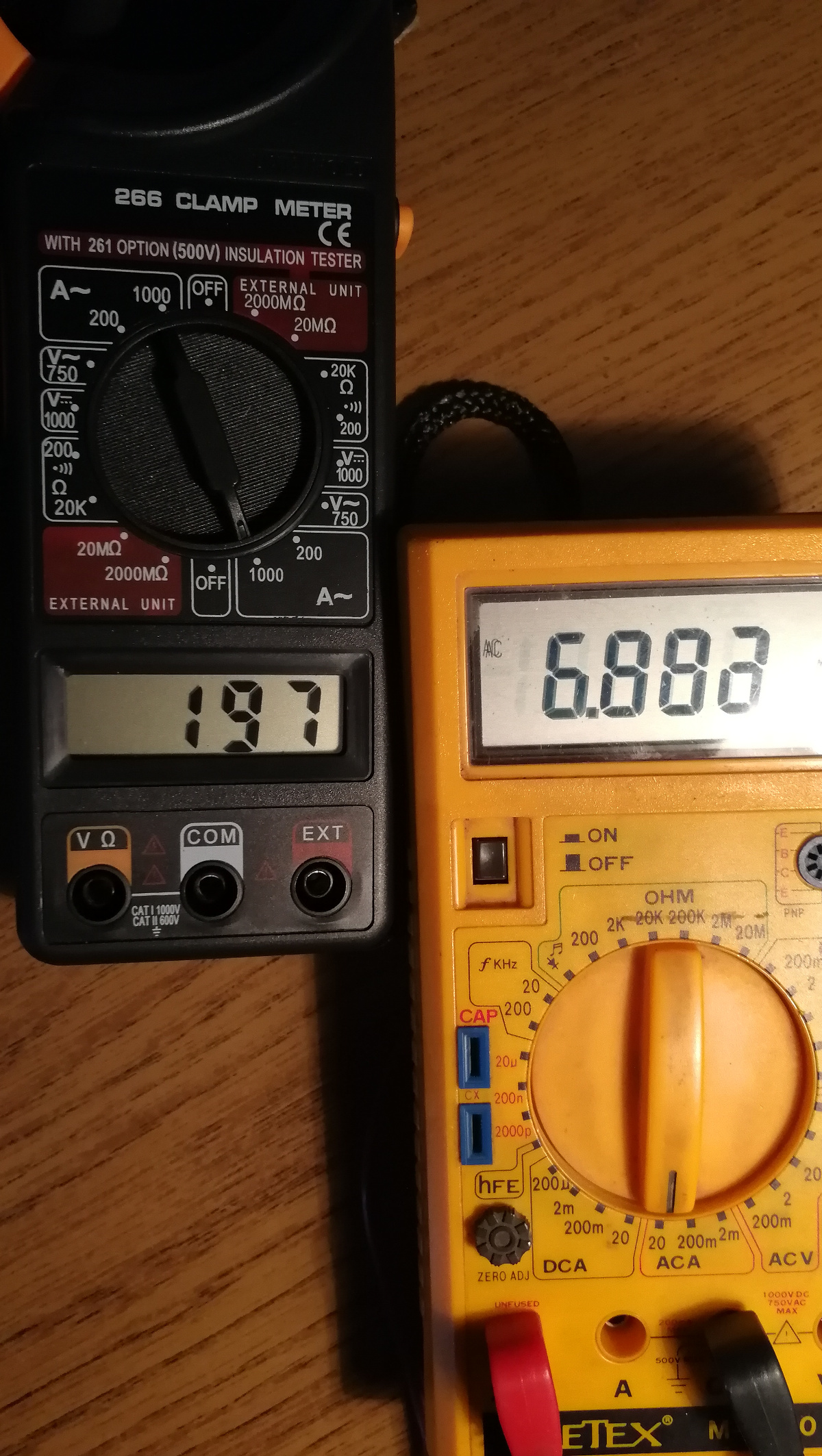

| c) primer oldali áram [AC A] | 8,05 | 486A szekunder oldali hegesztési áram alatt |

A mérések közben készült néhány felvétel

(A fekete lakatfogós a prés oldalon a szekunder áramot, a sárga multiméter a primer oldali /230V-os/ áramfelvételt méri)

|

|

|

Rövidzáras mérés

A kíváncsiságtól hajtva (no meg, evett a sárga irigység, hogy néhol "800-900A-t is simán tud"-ként emlegették a vérmesebb fórumozók a saját kütyüjüket) összeraktam egy a szekunder oldalon teljes rövidzáras mérést is. Így egy 2x24cm hosszú, Ø25mm² kábelekből alkotott rövidzár hurkon 725A-t mértem, ~13.3A primer oldali áramfelvétel mellett (miután persze az első sikertelen próba után kicseréltem a biztosítékot egy 15A-esre....). Így már viszont elég rendesen melegedtek a rövidzár kábelek, de a trafó, annak szekunderje és a triak meg se érezte a terhelést (pedig gyötörtem rendesen a kütyüt: áramkör elindít, áram felszabályoz, fénykép.... a fr@ncba!... rossz lett a kép .. .elölről az egészet... most nem látszik az érték...ismét! ... nagyon csillog a műszer kijelzője ...megint .... wáhhh...).

Ha már rövidzár mérésben vagyok, akkor gondoltam megmérem a teljesen leszabályozott (minimális) teljesítmény mellett is a rövidzárási áramot: 98A szekunder, 0,77A primer az eredmény.

|

|

|

Néhány gyakorlati tapasztalat

- Ezt talán meg sem kell említenem, de figyelni kell az optodiak típusára! Ebben a kapcsolásban kizárólag olyan alkalmazható, amely NEM nullátmenet kapcsolós/érzékelős! Keressük az un. "random phase" opto diakokat pl.: MOC301x, MOC302x, MOC305x, stb.)

- Az áramkör felélesztésénél kulcsfontosságú a fázishasítást végző késleltető áramkör helyes belövése. Én (az első próbát kivéve) ezt a MOT helyett bekötött hagyományos izzóval működtetett hegesztővel végeztem: maximális CONT2 (pin11) vezérlő feszültség mellett PT1-et addig állítottam, amíg az izzó majdnem teljesen "elalszik". Ezt a különböző PT1 állások mellett többször kell ellenőrizni, a beállítást finomítani.

- Az eredeti cikk kommentelői közül "PUNiSH3R" javaslata szerint PT1-et valóban érdemes helikális kivitelben beépíteni, még így is elég körülményes megtalálni az optimális PT1 értékét.

- Már a tervezés során úgy gondoltam, hogy a ponthegesztő nem fog 10A-nál többet fogyasztani, de a kísérletezés alatt a BTA16-600, sőt a BTA24-800-as triakokból hamar kifogytam. A BTA41-600 bizonyult elnyűhetetlennek.

- A tapasztalatok alapján a start gomb "nyomva tartásának mentesítése" nem sikeredett igazán kielégítően: így nagyon érzékeny ez az áramkör. Képes akkor is elindulni, ha pl.: a kapcsolót éppen csatlakoztatom... Tehát ezt majd még át kell tervezni...

- Bár egy nagyobb 12V-os, PC táp bontásából származó ventilátor is belekerült a kész ponthegesztőbe, de nincs rá igazán szükség. Se a trafó vasmagja, se a szekunder vezetékek, de még a triak sem melegszenek annyira, hogy hűteni kelljen őket. De jól néz ki, meg zúg is, így benne maradt.

- A kísérletezgetés és a belövés megkönnyítése miatt a nyákokba is kerültek kontroll LED-ek, de ezek valójában elhagyhatók. A kapcsolási rajzon LED4 és LED3 van kivezetve az előlapra. De talán érdemesebb lett volna, ha LED1 kerül kivezetésre LED3 helyett, mert kisebb teljesítmény esetén alig látszik LED3 fénye (a fázishasítás PWM-je miatt).

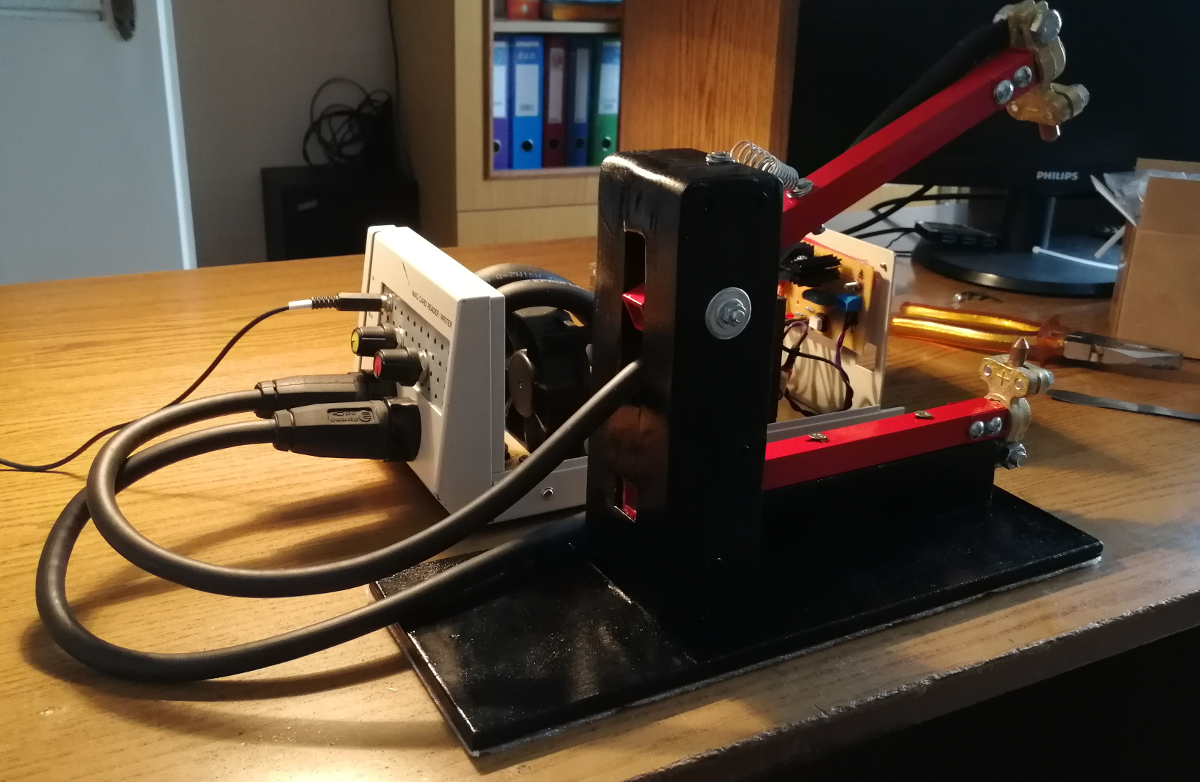

- Egy régebbi bontott mágneskártya olvasó dobozába pakoltam bele a ponthegesztőmet, ami ~1,2mm-es acéllemezből készült. De a doboz fedelét/tetejét a későbbiekben egy nem mágnesezhető anyagúból kell majd kialakítani. Akkora mágneses mezőt gerjeszt a MOT, hogy emiatt iszonyú hangokat ad ki a bedobozolt kütyü...

|

|

|

Alkatrész lista

Itt megpróbáltam összeszedni az összes alkatrészt. De csak amiatt, hogy mégis láthassam, hogy ha mindent megvettem volna, akkor nagyjából mennyibe is került volna. Ebben a listába nem szerepel a próbapanel, vezetékek, biztosíték + ház, a 230V-os beépíthető aljzat, stb., azaz koránt sem teljes. (Az árak és a megnevezések forrása a HE store., 2018.03)

| Megnevezés | Egység | Menny. | Egységár [Ft] | Ár [Ft] | Megjegyzés |

| 1000uF/25V | db | 1 | 30 | 30 | |

| 22uF/63V | db | 1 | 11 | 11 | |

| 47nF/100V | db | 1 | 13 | 13 | |

| 10uF/63V | db | 1 | 7 | 7 | |

| 100nF/630V | db | 2 | 89 | 178 | |

| 100nF/50v | db | 3 | 8 | 24 | |

| 1k5 | db | 6 | 5 | 30 | |

| 10k | db | 3 | 5 | 15 | |

| 510Ω | db | 1 | 150 | 150 | 0,5W |

| 820k | db | 1 | 5 | 5 | |

| 1N4148 | db | 1 | 7 | 7 | |

| 1N4004 | db | 1 | 4 | 4 | |

| 100k helitrim | db | 1 | 115 | 115 | trimmer, helikális! (64Y) |

| 100k poti | db | 1 | 373 | 373 | PC16SH, Ø6mm tengely, lineáris |

| 250k poti | db | 1 | 456 | 456 | PC16SH, Ø6mm tengely, lineáris |

| fekete/piros Pot.gomb | db | 1 | 79 | 79 | GMN-4RD, 6mm |

| fekete/sárga Pot.gomb | db | 1 | 83 | 83 | GMN-4YL, 6mm |

| Táp. csat. aljzat | db | 1 | 165 | 165 | SN 10M, fém/műanyag, 2,1 x 5,5 mm |

| Táp. csat. dugó | db | 1 | 35 | 35 | SN 10-9, 2,1 x 5,5 x 9 mm |

| DIL-14 | db | 1 | 10 | 10 | Lemezes IC foglalat |

| DIL-6 | db | 2 | 25 | 50 | Lemezes IC foglalat |

| TOP3 hűtőborda | db | 1 | 494 | 494 | SK 104/25,4/LS (14K/W, fekvő) |

| LED Piros, Ø5mm | db | 1 | 24 | 24 | L-53 IT, transzparens |

| LED Zöld, Ø5mm | db | 1 | 24 | 24 | L-53 GT, transzparens |

| LED Zöld, Ø3mm | db | 3 | 26 | 78 | L-934LID 2mA |

| 4N25 | db | 1 | 59 | 59 | |

| MOC3020 | db | 1 | 95 | 95 | |

| DB103 graetz | db | 1 | 42 | 42 | 1A/200V |

| 78L09 | db | 1 | 50 | 50 | |

| NE556 | db | 1 | 95 | 95 | |

| BC548B | db | 2 | 6 | 12 | |

| BTA41-600 | db | 1 | 714 | 714 | 40A/600V |

| Nyomógomb, záró | db | 2 | 102 | 204 | PS 10B RD, záró, piros |

(Az árak csak tájékoztató jellegűek!)

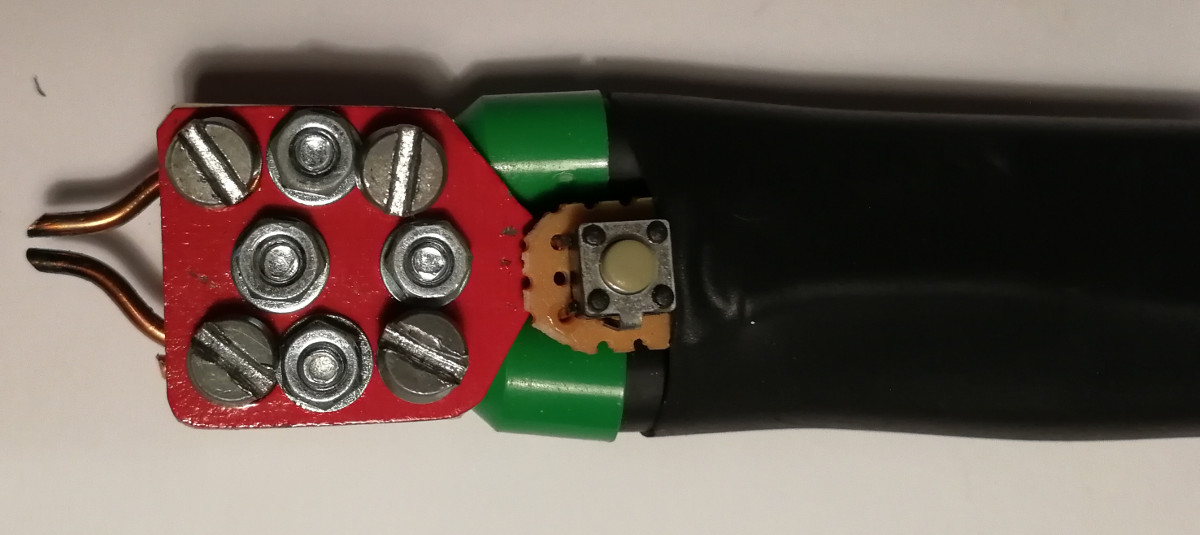

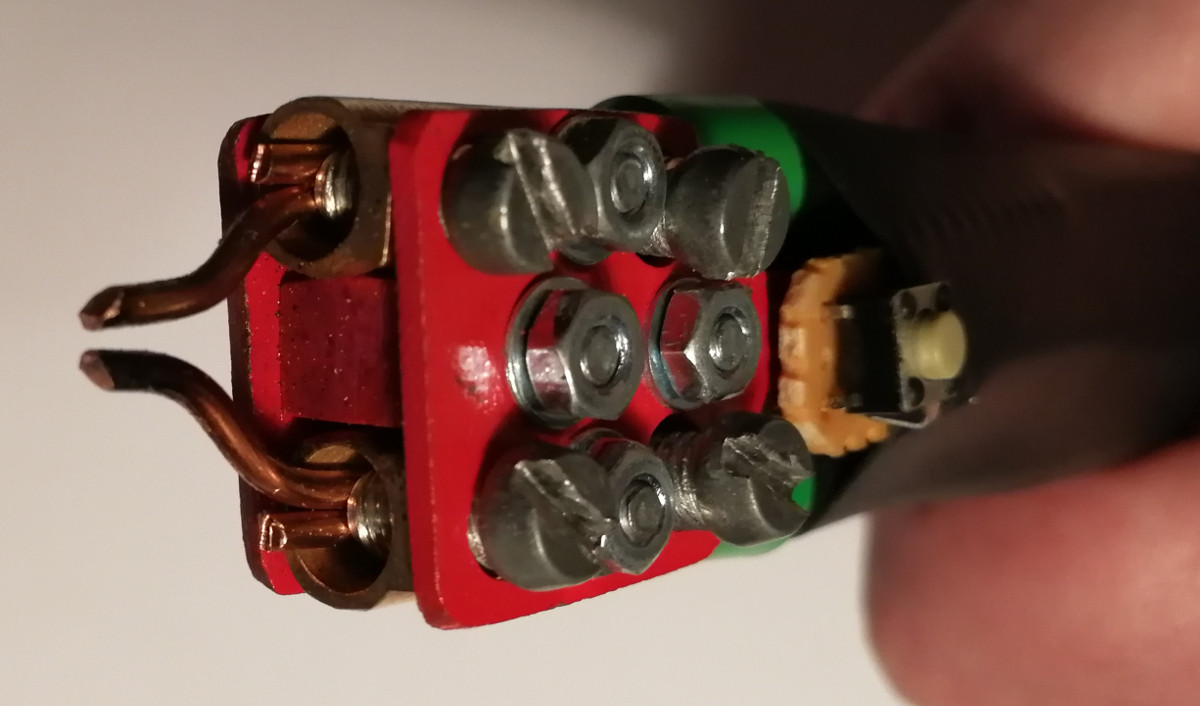

A hegesztő toll

A hegesztő tollat kifejezetten az akkumulátor cellák ponthegesztésére szántam, ahol is nem kellenek akkora áramok, vagy épp csak lényegesen rövidebb ideig. A könnyebb kezelhetőség érdekében a ponthegesztőtől futó vezetékek keretmetszetére csak Ø16mm²-t választottam, ~60-70cm-es hosszban, ívhegesztő munkakábelből. A vezetékek egyik vége Dinse dugókban végződnek, a másik végük egy-egy szigetelt érvéghüvelyen keresztül egy 16-os sorkapocs (csoki) szemekhez csatlakozik. A sorkapcsos megoldás egyrészt jól rögzíti a munkakábelt, másrészt könnyen cserélhetővé teszi az elektródát. Az elektródák egy Ø2mm-es egyeres vörösréz vezetékből került kialakításra.

A sorkapocs szemek rögzítését úgy oldottam meg, hogy középen megfúrtam, majd egy vezető réteg nélküli üvegszálas lemezek közé szorítottam/csavaroztam őket. A sorkapcsokat tartó lemezeket egy hőre nem lágyuló szigetelő anyagból készült (esetemben bakelit) pálcára rögzítettem, ami munka közben egy kis tartást ad a kábeleknek, így egy kicsit kényelmesebb a tollal történő munka is. A ponthegesztés indítását egy panelba forrasztható mikrókapcsolóval oldottam meg, amelyet a toll feje környékén kapott helyet. A kábelek + pálca + mikrókapcsoló kombót egy zsugorcső tartja össze.

|

|

|

Néhány ponthegesztési próba azonos hegesztési idővel, különböző áramerősségekkel, ponthegesztő szalagokon:

Néhány gyakorlati tapasztalat

- Elektróda kivitelezésében csak és kizárólag vörösréz alapanyagokban érdemes gondolkodni.

- A toll ebben a kivitelben melegszik ugyan, de egyáltalán nem kényelmetlen módon. Volt, hogy több órát birkóztam a tollal, mégsem éreztem elviselhetetlennek sem a kábelek, sem az elektródák környékén a melegedést. Inkább a kábel súlya, merevsége volt már a vége felé zavaró.

- Az egyszer már jól belőtt idő és áramerősség értékeket elég körülményes ismét megtalálni a potikkal. Még egy indok, hogy érdemes lesz majd a mikrokontrolleres irányba elkalandozni.

- Némely helyzetben kifejezetten kényelmetlen a mikrókapcsoló elérése, így hamarosan egy lábkapcsolós indítást is fog kapni a ponthegesztő.

Az egyoldalas kétpontos ponthegesztés gyakorlati technikáját ne a csupasz asztalon kezdjük el elsajátítani...

Az egyoldalas kétpontos ponthegesztés gyakorlati technikáját ne a csupasz asztalon kezdjük el elsajátítani...

Alkatrész lista

Ebben a kontextusban nincs értelme a tételes listának (nem igazán kapni 2 db sorkapocs szemet, de nagyon nem szépen néznének akkor sem rám, ha pl.: 1,2m munkakábelt kérnék), de ha már így kezdtem az elején, akkor már így is folytatom...

| Megnevezés | Egység | Menny. | Egységár [Ft] | Ár [Ft] | Megjegyzés |

| 10-25 Dinse dugó | db | 2 | 580 | 1160 | |

| Ø16mm² ívhegesztő munkakábel | m | 1.2 | 850 | 1020 | |

| Ø16mm² sorkapocs | db | 1 | 370 | 370 | Kanlux, 16mm2, 12 tagú műanyag, fehér |

| Ø20mm zsugorcső | m | 0,1 | |||

| Ø2mm vörösréz huzal | m | 0,05 |

(Az árak csak tájékoztató jellegűek!)

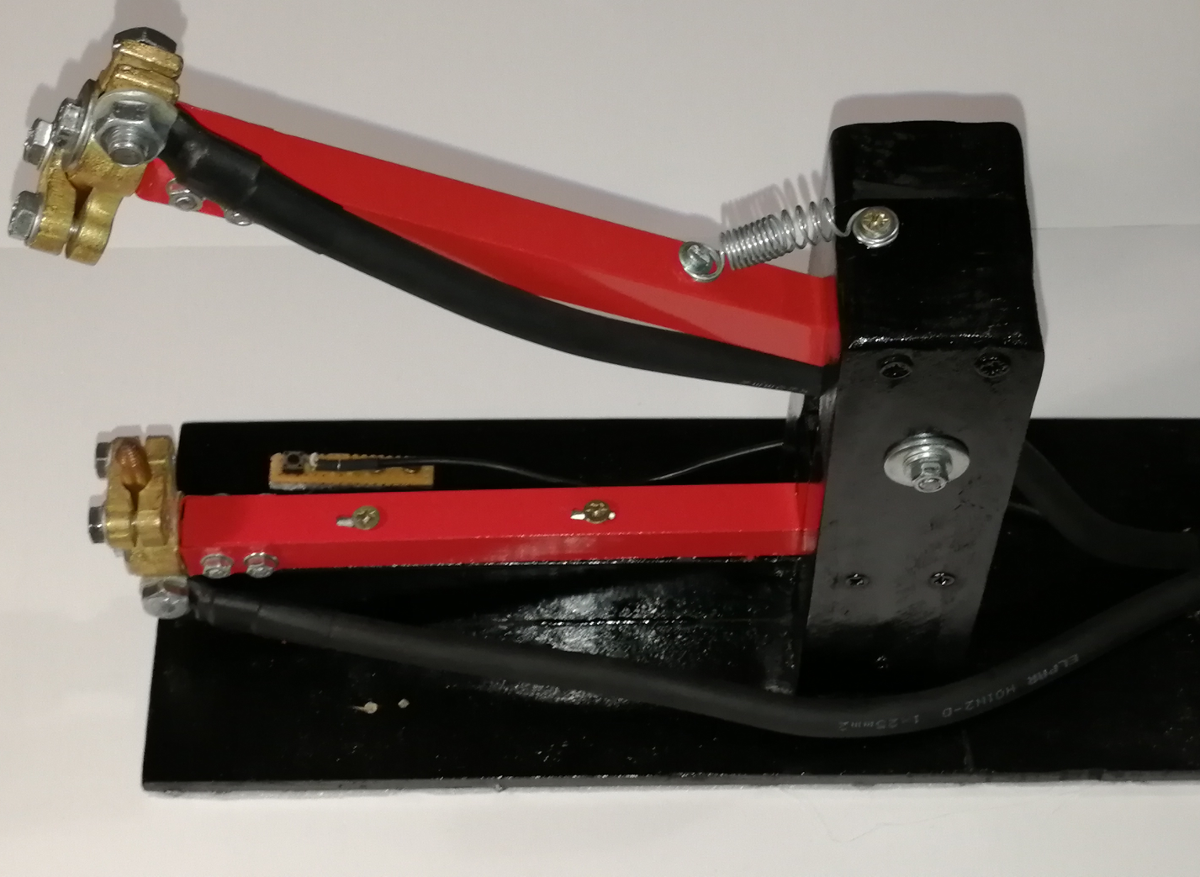

A hegesztő "prés"

A prés tartószerkezete egy 320x120x8-as rétegelt falemez alapra szerelt 35x17-es párnafa és 45x22-es tetőléc anyagokból kialakított "létra" váz. A karok 15x15-ös négyzetes alumínium zártszelvény profilból készültek, hosszuk 220mm. Az egyes karok végén az Ø8mm-es vörösréz elektródákat egy-egy erősített kivitelű autó akkumulátor bronz saru tartja. A ponthegesztő és a saruk között ~60cm hosszban Ø25mm²-es ívhegesztő munkakábelből lett kialakítva az elektromos kapcsolat.

|

|

|

Néhány gyakorlati tapasztalat

- A fa kalodába elhelyezett fém nyomókar nem igazán ad stabil megoldást. Bár van a váz belső részénél és a mozgatható fém kar között mindkét oldalon egy-egy nagyobbacska alátét, de sajnos így is néhány mm az oldalirányú "kotyogás", ami az elektródák távolságában már 3-4 mm. Emiatt a a munkadarabok rögzítése az elektródák között elég körülményes. Ezt is majd még fejleszteni kell...

- Az elektródákat csak is vörösrézből érdemes kivitelezni. Bár sok helyen említették, hogy halott ötlet, de próbálkoztam sárgarézzel is. Igazuk volt, nem jött be: a magas cinktartamú sárgaréz ötvözetek (keményforrasztó pálcák) nagyon nem alkalmasak a nagyobb hőmérsékleten. Bár csábítóan olcsón hozzájuk lehet jutni, de csak a szenvedés volt velük.

- A présem méretei látványosan bebizonyították, hogy a jó minőségű ponthegesztés elérése érdekében valóban komoly nyomásnak kell kitenni a munkadarabokat. Erre az ilyen méretű nyomókar nem alkalmas, így hát a későbbiekben meg kell azt hosszabbítanom.

- Néha nagyon hiányzott egy harmadik kéz, ami indítaná a hegesztést, azaz kell egy lábkacsoló! Szerencsére olcsón be lehet szerezni, már ha valaki türelmes.

- A komoly hegesztési áramok miatt komoly melegedésre is számítani kell. Munka közben érdemes figyelni a vezetékek hőmérsékletére. Az elektródákat, és az azokat tartó sarukat nem nagyon érdemes puszta kézzel ellenőrizni. Az első ilyen próba után mindenki számára világos lesz, hogy miért is: az igazán forró és a hideg saru ugyan úgy néz ki...

Mivel semmiféle tapasztalatom nem volt a ponthegesztéssel kapcsolatban, nem ismer(t)em a különböző fogásokat, így sokat segített az, hogy a prés alappaneljének aljára laminált parketta alátét szivacsot ragasztottam. Már nem csúszkál egyáltalán kütyü, emiatt viszont határozottabban kevesebbszer égetem meg magam ...

Mivel semmiféle tapasztalatom nem volt a ponthegesztéssel kapcsolatban, nem ismer(t)em a különböző fogásokat, így sokat segített az, hogy a prés alappaneljének aljára laminált parketta alátét szivacsot ragasztottam. Már nem csúszkál egyáltalán kütyü, emiatt viszont határozottabban kevesebbszer égetem meg magam ...

|

|

Alkatrész lista

Csak a a főbb darabokat megemlítve, néhol már sem árat, sem mennyiséget nem tudok kötni a tételekhez.

| Megnevezés | Egység | Menny. | Egységár [Ft] | Ár [Ft] | Megjegyzés |

| 10-25 Dinse dugó | db | 2 | 580 | 1160 | |

| Ø25mm² ívhegesztő munkakábel | m | 1.2 | 1100 | 1320 | |

| Ø25mm² gyűrűs kábelsaru / M8 furattal | db | 2 | 325 | 650 | |

| Erősítet akkumulátor sarú | pár | 1 | 1650 | 1650 | |

| 15x15 alumínium zártszelvény | m | 0,44 | |||

| Ø8mm vörösréz rúd | m | 0,06 | elektródáknak | ||

| 35x17 párnafa | m | OBI-ból | |||

| 45x22 tetőléc | m | OBI-ból |

(Az árak csak tájékoztató jellegűek!)

Összefoglalásként

Úgy gondoltam, hogy nem csupán olyan leírást szeretnék kiadni a billentyűzetemből, ami csak a sikereket ismerteti, hanem a melléfogásaimat is kiírom magamból, remélvén, hogy a hozzám hasonló - a ponthegesztésről semmit sem tudó, de arra affinitást érző - érdeklődőnek valamilyen szintű segítséget tud nyújtani.

Ugyan nem ismerem a korábban emlegetett 'bóti' távolkeleti vezérlő elektronikákat, de összeszámolva az alkatrészek árait: ha mindent vennem kellett volna, akkor talán megkockáztattam volna akár két analóg, vagy egy digitális kijelzésű modul kipróbálását. Bár akkor elmaradt volna a kísérletezgetés izgalma, valamint az alkotás élménye.

A következő posztomban - immáron felvértezve egy akkucella ponthegesztésére képes kütyüvel - a csavarbehajtók li-ion-os cellákra való átalakítási műveleteit és az aközben szerzett tapasztalatokat fogom ismertetni.